Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 117

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 118

60 segundos, con reloj en mano

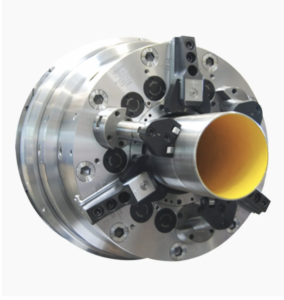

Los chucks automáticos de RÖHM México son ideales para tareas de sujeción de piezas cuya producción requiera de mucha flexibilidad, precisión, poca fricción y bajo mantenimiento. Estos dispositivos poseen un sistema de cambio de mordazas de rápida acción; además, pueden encontrarse con modelos neumáticos. También están disponibles con o sin paso de barra.

Dentro de toda esta gama de chucks automáticos, los DURO-A RC han sido diseñados para satisfacer la demanda de nuevos centros de torneado y herramientas de corte de alto desempeño. Al ser capaz de compensar la fuerza centrífuga, permite operar con mayor velocidad y avances más profundos, además de que reduce el consumo de energía hasta en un 17 por ciento. Su cuerpo es de acero forjado y tiene un diseño compacto y ligero con una reducción de hasta 14 por ciento en la proyección, lo que incrementa el espacio de trabajo de la máquina.

El plato posterior del chuck es intercambiable, característica que le permite adaptarse a una amplia variedad de husillos de torno. Sus mordazas pueden ser ajustadas, colocarse de manera inversa o cambiarse en tan solo 60 segundos. Esta nueva generación de chucks tiene un precio 40 por ciento menor que sus predecesores, además de que ofrece una garantía de hasta 3 años, la mayor en el mercado.

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 117

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 118

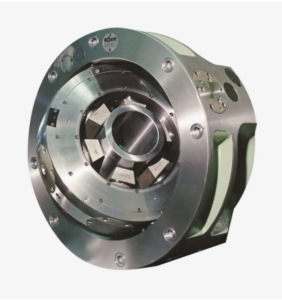

Power Chuck KFD-HS, máxima precisión y confiabilidad

Los usuarios de de RÖHM están acostumbrados a las tecnologías de sujeción de máxima precisión y exactitud. Estas características son precisamente las que ofrece el chuck de potencia KFD-HS. “Conocemos las exigencias impuestas a las tecnologías utilizadas en procesos de mecanizado. Nuestros chucks eléctricos están diseñados para satisfacer estas necesidades”, menciona Fabian Baur, gerente de producto responsable de RÖHM.

Los chucks de potencia son clave en el montaje de piezas. Estos, tienen que sujetar las piezas de trabajo con precisión y estabilidad, y luego soltarlas con la mayor confiabilidad, una vez terminado el mecanizado. Lo mismo si se trata de mecanizado de varillas y tubos, o si se mecanizan piezas de trabajo en forma de brida, este trabajo requiere de altas fuerzas de sujeción.

En lo que respecta al mecanizado con material de varilla, el KFD-HS se caracteriza no solo por su alta flexibilidad, sino que también sirve para aumentar la eficiencia del proceso gracias a su alta velocidades de ciclo. “Manufactura económica significa fabricación automatizada”, explica Baur. En este sentido, es necesario cubrir la mayor variedad posible de piezas con el menor número de operaciones posibles y con los mínimos tiempos de mecanizado.

De hecho, el KFD-HS, que es la interfaz directa con la pieza de trabajo, cuenta con un gran potencial para ello. Gracias a su gran fuerza de sujeción y a su alta resistencia, incluso las tareas de sujeción más complicadas se pueden resolver de forma económica. “El mecanizado de precisión, la estabilidad del proceso al cambiar la pieza de trabajo y la mayor resistencia en el funcionamiento las 24 horas del día, los 7 días a la semana, son simplemente parte de ello”, agrega Baur.

El power chuck KFD-HS alcanza una gran rigidez gracias a la conexión por tornillo del cuerpo del chuck y su brida. De esta manera, este tipo de chucks ofrece las condiciones óptimas para el mecanizado preciso de piezas de trabajo, tanto de eje como de brida.

En resumen, la máxima precisión y confiabilidad, su larga vida útil, y las décadas de experiencia y el conocimiento en chucks de potencia de la firma alemana, hacen que el KFD-HS sea un éxito.

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 117

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 118

Soluciones revolucionarias de sujeción para la industria del petróleo y gas

Históricamente, los procesos de mecanizado de piezas para la industria del petróleo y gas se han sustentado en procesos peligrosos, lentos y complejos.

RÖHM ha trabajado incansablemente para ofrecerle a esta industria soluciones adecuadas y avanzadas. Estas soluciones responden a algunos de los desafíos más urgentes que enfrentan los fabricantes en la actualidad: acceso a mano de obra calificada, entornos de trabajo más seguros para cumplir con las regulaciones del sector y una mayor utilización del husillo de la máquina. Los chucks neumáticos de RÖHM hacen que el roscado de los tubos grandes y largos utilizados en la extracción tipo ‘upstream’ sea más seguro y menos complejo que con el método estándar; además, permite que el trabajo sea un 7500% más rápido. Nuestro chuck giratorio está diseñado para mecanizar bujes, conectores y adaptadores desde ambos lados, maximizando la precisión radial y axial y minimizando el tiempo de configuración.

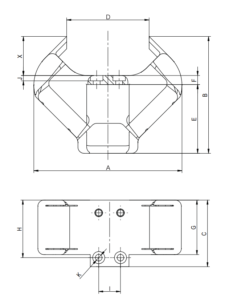

Producto: Chuck neumático RÖHM LVE

Los chucks neumáticos LVE de RÖHM se montan en la parte posterior, con un chuck de tres mordazas de apoyo en los lados traseros del eje de la máquina para permitir un rendimiento de corte de viruta de alta resistencia con alta precisión de torneado. El chuck delantero utiliza tres brazos pendulares y tres mordazas para centrar, sujetar y compensar la tubería. Durante el proceso de mecanizado, los brazos del péndulo se retraen, ofreciendo un espacio libre para la operación de roscado. Por su parte, el chuck trasero estabiliza la tubería; brindándole una solución de sujeción firme y precisa que convierte una configuración de 15 minutos en una de 12 segundos.

El chuck neumático admite múltiples versiones de configuración, que incluyen: versiones ES con carrera rápida y carrera de sujeción, versiones con brazos de sujeción retráctiles para precentrar la pieza de trabajo y versiones con sujeción por resorte y liberación neumática. También admite el acoplamiento de máquinas en dos configuraciones.

Producto: Chuck giratorio RÖHM HSFZ

En el chuck HSFZ accionado hidráulicamente, una combinación de tres mordazas de sujeción concéntricas con tres mordazas de sujeción compensadoras garantiza una sujeción con baja deformación. En el chuck giratorio motorizado KSFZ, la pieza de trabajo se sujeta en seis puntos a través de tres mordazas de centrado y tres mordazas de compensación. Los chucks giratorios de sujeción concéntrica están disponibles en diámetros de 210 mm a 820 mm y según los requisitos de la aplicación individual. Diseñado para el posicionamiento de la pieza de trabajo completamente automático, el eje de giro rota 180 grados en la línea central.

Nuestro chuck neumático admite múltiples versiones de configuración, que incluyen: versiones ES con carrera rápida y carrera de sujeción, versiones con brazos de sujeción retráctiles para precentrar la pieza de trabajo y versiones con sujeción por resorte y liberación neumática. También admite el acoplamiento de máquinas en dos configuraciones distintas.

POWER CHUCKS DE TRES MORDAZAS

Los fabricantes de equipo original (OEMs) de máquinas herramienta han transformado los centros de torneado durante los últimos años, ofreciendo mayor velocidad, potencia y sofisticación. No es recomendable combinar máquinas avanzadas de torneado con chucks obsoletos, pues se pierden muchas de las ventajas de rendimiento para las que se desarrollaron dichas máquinas.

Producto destacado: DURO-A

Los power chucks RÖHM DURO-A y DURO-A PLUS permiten altas velocidades de torneado sin ningún esfuerzo, ya que tienen una fuerza de sujeción muy alta y fueron diseñados con un contorno de interferencia reducido, lo que los hace ideales para aplicaciones de herramientas de motor.

- Contorno de interferencia optimizado y accesibilidad para herramientas accionadas.

- Pérdida mínima de fuerza centrífuga.

- Fuerza de sujeción constante de más de 500,000 ciclos.

- Hasta 30% más de fuerza máxima de sujeción.

- Reducción de peso de hasta un 10% debido a su diseño ondulado y de perfil bajo

- Garantía de 3 años, la más larga de la industria (según la garantía DURO-A)

HECHO EN 60 SEGUNDOS – Power chucks

Premium power chucks con sistema de cambio rápido de mordazas

Los power chucks de RÖHM son ideales para tareas de sujeción que exigen flexibilidad, precisión, baja pérdida por fricción y poco mantenimiento. Los power chucks vienen con y sin orificios pasantes e incluyen características tales como sistemas de cambio rápido de mordazas y modelos autónomos operados por aire.

Producto destacado: DURO-A RC

El power chuck DURO-A RC fue diseñado para satisfacer las demandas de los nuevos centros de torneado, incluídas sus herramientas de corte de alto rendimiento. Cuenta con compensación de fuerza centrífuga que permite velocidades y avances rápidos, así como ahorros de consumo de energía de hasta 17%. El cuerpo de acero billet de DURO-A RC tiene un diseño compacto y liviano, con una altura total que se reduce 14%. Por si fuera poco, la placa posterior intercambiable del chuck garantiza una ajustabilidad conveniente para adaptarse a una amplia gama de ejes de torno.

El DURO-A RC cuenta con mordazas ajustables de forma independiente que se pueden adaptar, invertir o intercambiar en menos de 60 segundos. Este chuck de próxima generación tiene un precio atractivo 40% menor que su predecesor y cuenta con una garantía de 3 años, la más larga de la industria.

Chuck Duro-T de llave de barra, calidad rentable a largo plazo

Máxima fuerza de sujeción, precisión inigualable, uso fácil y un chuck extraordinariamente rígido y con superficie endurecida, son las características del chuck Duro-T, de RÖHM. Gracias a su agujero pasante, el Duro-T es de uso universal. Por lo tanto, no solo sirve para sujetar y mecanizar piezas de trabajo con forma de brida, sino también barras. Se trata de un “todo terreno” perfecto para la industria.

Las tecnologías de sujeción de RÖHM se centran en el uso práctico y cotidiano. Girar, reemplazar y mover las mordazas de sujeción del Duro-T solo lleva unos segundos, gracias a su sistema de cambio rápido, lo que además representa una clara ventaja económica, ya que los tiempos mínimos de mecanizado conducen a un ahorro de tiempo y, por tanto, de costos. Debido a las marcas visibles para el ajuste rápido de mordazas, es posible identificar de forma rápida la posición correcta de las mordazas durante un cambio.

Para asegurar el ingreso de la menor cantidad posible de refrigerante en el área del husillo de la máquina desde el lado frontal, la forma externa, incluido el borde del rociador de agua, se rediseñó para satisfacer las necesidades en la práctica.

Otros detalles bien pensados del Duro-T garantizan su longevidad. Por ejemplo, se mejoró la protección contra la corrosión, se modificaron las posibilidades de engrase de las superficies deslizantes más usadas y se revisó la válvula de bloqueo de seguridad. Además el principio de la barra proporciona una fuerza de sujeción constante alta y un muy buen comportamiento de la fuerza centrífuga. Por si fuera poco, la tolerancia de excentricidad radial y axial es dos veces más precisa que la especificada por la norma DIN 1, específicamente para el tamaño 250. En otras palabras, la norma DIN exige una precisión de 0,06 mm, mientras el Duro-T proporciona una de 0,03 mm.

Con la versión sellada, Duro-TA, RÖHM México tiene en su gama de productos un chuck con llave de barra sellado, que es especialmente ideal para máquinas rectificadoras.

En resumen, el Duro-T viene con todo lo que se necesita en la práctica: cambio fácil y rápido de mordazas, fuerza de sujeción alta y precisión y longevidad superiores a la media.

RÖHM presenta el arrastrador frontal CoAE para torneado y fresado

Si en un proceso de torneado, las piezas en cuestión se mecanizan hasta el final, se recomienda sujeción con centros. Por otro lado, si se requiere de altas fuerzas de corte para un mecanizado rápido o si el peso de la pieza de trabajo es de cientos de kilogramos, entonces se pueden utilizar destornilladores frontales en el lado del husillo. Éstos, además de la punta, tienen una placa de accionamiento que se presiona contra el material en la cara y, por lo tanto, puede transmitir altos pares. Las aplicaciones típicas para el uso de controladores frontales son las de fabricación de ejes de transmisión, ejes de engranajes, ejes de levas, ejes de rotor o cigüeñales.

Con el nuevo arrastrador frontal CoAE, RÖHM, el especialista en tecnología de sujeción y agarre, presenta su familia completa de destornilladores frontales, los cuales combinan las ventajas de los dos arrastradores frontales ya probados de RÖHM: los CoA y CoE

Del CoA, que se utilizó principalmente para torneado, el nuevo CoAE adquirió el montaje hidráulico de las placas de transmisión, y del CoE, la tecnología optimizada para el fresado.

La nueva familia CoAE se puede utilizar para mecanizar piezas de trabajo que pesen hasta 350 kg y también se puede cargar axialmente con hasta 8 kN. La concentricidad es de 0,015 mm, muy precisa.

Las placas de accionamiento del nuevo CoAE son intercambiables y cubren un amplio rango de diámetros de 8 mm a 80 mm. Además, para piezas de trabajo especialmente duras, existen discos de accionamiento con insertos de carburo intercambiables. La transmisión de grandes pares es crucial para un mecanizado eficiente, por lo que RÖHM tiene placas de accionamiento para rotación a izquierda o derecha, así como para rotación a izquierda y derecha,lo que permite una conexión óptima a la pieza de trabajo que se adapta al tipo de procesamiento.

Dependiendo de la máquina herramienta y el husillo, la CoAE está disponible con un vástago recto (generalmente para sujetar en un chuck de torno), con un cono Morse (opcionalmente con una tuerca de extracción), con un cono corto o en un diseño de brida.

En la variante CoK-AE, el nuevo arrastrador frontal se puede utilizar en máquinas herramienta eléctricas. Esta área de aplicación es particularmente útil con piezas de alto peso que requieren una fuerza axial correspondiente para la introducción del par.

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 117

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 118

RÖHM México apoya recuperación de industria automotriz en el Bajío

El año 2020 termina y, de acuerdo con expertos del sector automotriz, en 2021 se espera un repunte en producción en México. Durante décadas, RÖHM ha compartido su experiencia con un gran número de proveedores de este mercado, con quienes ahora trabaja bajo un contexto de confianza, calidad y fiabilidad, y esta vez no será la excepción.

Sobre el panorama para el año que comienza, particularmente para la región del Bajío, Alfredo Arzola, director del Clúster Automotriz de Guanajuato (Claugto), informó que la industria automotriz de esta zona geográfica se ha destacado de entre otras latitudes en México, por su rápida recuperación.

En Guanajuato, la producción de automóviles se ha recuperado, advirtió el ejecutivo, quien informó que durante septiembre de 2020 se registró un aumento en producción de aproximadamente 14,000 unidades, frente al mismo mes de 2019, lo que representó un incremento de 27%.

“Con la incorporación de la producción de Toyota, que inició operaciones en noviembre de 2019, actualmente, el estado (Guanajuato) tiene un superávit mayor respecto a los resultados del año pasado, esto habla muy bien de la agilidad que tiene la industria y la recuperación del empleo, en donde a pesar de que hay sectores con recorte, la industria automotriz se ha mantenido firme”, informó el ejecutivo.

RÖHM México cuenta con la experiencia, el talento humano y la capacidad tecnológica, para satisfacer las nuevas necesidades de sujeción de los fabricantes automotrices en esta región, quienes por ya varios años han confiado en la marca.

Las tecnologías de sujeción de RÖHM México ideadas para la industria automotriz son ideales para los fabricantes de:

Pinzas de freno, carcasas de ejes, ruedas de aluminio, discos de freno, tambor de freno, árboles de levas, nodos de fundición, consola central de montaje, carcasas de embrague (clutch), cárter, cigüeñal, bloque cilíndrico, culata, bisagra de puerta, eje de transmisión, bloque de motor, engranaje de ruedas, eje trasero, ruedas dentadas, ruedas de acero, brazo de dirección, carcasa de engranaje de dirección, anillo sincronizador, válvulas de mariposa, transmisión, cubierta de transmisión, caja de transmisión y carcasa del turbocompresor.

Ya sea que se trate de herramientas de sujeción hidráulicas o neumáticas para sujetar bloques de motor, bloques de cilindros, cárteres, ejes traseros, muñones de eje, carcasas de eje, ejes de transmisión del eje trasero, carcasas de embrague (clutch), cigüeñales o lubricantes para máquinas, RÖHM México tiene la tecnología adecuada para el perfecto desarrollo del proceso de sujeción en el maquinado.

RÖHM desarrolla Pinza Robótica RRMG-MRK, en colaboración con KUKA Systems

Con la nueva pinza robótica RRMG-MRK, producida por medio de un proceso de manufactura aditiva basada en una plataforma de producto, RÖHM México se posiciona en un segmento de rápido crecimiento: el de la colaboración humano-robot (HRC).

Derivado de los cambios demográficos de los países desarrollados y del avance de la tecnología, cada vez es más común encontrar en fábricas a personas trabajando en colaboración con robots.

Es un hecho, los robots ya no son objetos encerrados en las fábricas, sino que ahora muchos de ellos trabajan en espacios compartidos de trabajo, junto a personal calificado. Sin duda, cada vez más los robots ayudarán a liberar a las personas de trabajos físicamente extenuantes, monótonos o ergonómicamente difíciles.

En este contexto, RÖHM ha desarrollado la nueva pinza RRMG-MRK, en cooperación con KUKA Systems, la cual es adecuada para la colaboración humano-robot, pues la pinza logra cumplir con cualquier requisito de adaptabilidad a la pieza de trabajo.

DISEÑO HRC

La pinza RRMG-MRK es una evolución de la probada pinza sintética RRMG y fue diseñada específicamente para el robot iiwa y el sistema FlexFellow de KUKA. Debido a su brida, que ha sido especialmente ajustada al robot iiwa, y sus sofisticados escudos protectores, la pinza es ideal para aplicaciones de HRC.

Sus bordes y esquinas redondeadas, así como su diseño robusto y duradero, garantizan la protección del trabajador contra lesiones, en concordancia con las últimas normas ISO 10218 e ISO / TS15066.

FABRICACIÓN ADITIVA

La pinza RRMG-MRK y sus dedos de agarre son fabricados con impresión 3D y, según los requisitos del cliente, puede ser adaptada a cualquier geometría de pieza hecha con manufactura aditiva.

Con una sola operación de fabricación, la pinza RRMG-MRK se adapta de manera óptima a cada pieza de trabajo, ya sea con agarre interno o externo. Gracias al diseño inteligente de los dedos de la pinza, también es posible manipular diferentes piezas de trabajo y diámetros de pieza con una única pinza.

BENEFICIOS DE UN VISTAZO

Máxima flexibilidad

- Agarre preciso de todas las formas imaginables de la pieza de trabajo mediante la adaptación de los dedos de la pinza fabricada con manufactura aditiva.

- Agarre confiable de diferentes diámetros de pieza de trabajo a través de la uña flexible de agarre.

Diseño optimizado

- Mayor seguridad al redondear bordes y esquinas, escudos protectores y flexibilidad.

- Diseño sólido y duradero con un peso neto extremadamente bajo (300 g).

Rendimiento excepcional

- Hasta 120 N de fuerza de agarre, según el contorno y la superficie de la pieza de trabajo.

- Sin mantenimiento para hasta 10 millones de ciclos de agarre, con hasta 100 ciclos de agarre por minuto.

MÁXIMA FIABILIDAD DEL PROCESO

Para garantizar la máxima seguridad del proceso, tanto con agarre externo como interno, la posición de amarre se alcanza cómodamente mediante sensores integrados. Además, la posición de agarre se puede cambiar en 90 ° con la brida que se desarrolló específicamente para KUKA LBR iiwa, dependiendo de si la pieza de trabajo debe agarrarse horizontal o verticalmente.

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 117

Warning: Trying to access array offset on value of type bool in /var/www/vhosts/roehm.mx/httpdocs/wp-content/themes/ispirit/inc/plugins/aq_resizer.php on line 118

RÖHM México, preparado para repunte en producción automotriz en 2021

Diversas empresas del sector automotriz nacional están en busca de nuevos proveedores en el país, debido a que prevén un repunte en producción para 2021 y también derivado del posible desabasto producto de la pandemia.

Entre estas empresas se encuentra Denso México, que actualmente compra 8% de su proveeduría en México y que tiene planeado llegar a 30% en los próximos dos años, de acuerdo con Vicente Rodríguez, vicepresidente de Control de Producción, Compras, Logística y Almacén en Denso México.

“El gasto aproximado que vamos a tener para esas fechas es de alrededor de 168 millones de dólares localizados en México”, mencionó el ejecutivo durante el panel ‘La industria automotriz y las oportunidades del T-MEC’, realizado durante el evento Proveedor Automotriz, organizado por el Cluster Automotriz de Nuevo León (Claut).

Específicamente Denso México buscará piezas de moldeo, maquinado, estampado y die casting. En moldeo requieren partes de double shot con elastomer y partes moldeadas con procesos de pintura base agua. En die casting, piezas pequeñas como partes de válvulas, piezas medianas como las cubiertas o el frame de los alternadores; y en maquinado, necesitan partes pequeñas para powertrain de alta precisión, y partes pequeñas con maquinado en aluminio y acero inoxidable.

Durante décadas, RÖHM ha compartido su experiencia con un gran número de fabricantes automotrices, con quienes ahora trabaja bajo un contexto de confianza, calidad y fiabilidad. Las tecnologías de sujeción de RÖHM México ideadas para la industria automotriz son ideales para los fabricantes de:

Carcasas de ejes, pinzas de freno, ruedas de aluminio, discos de freno, tambor de freno, árboles de levas, nodos de fundición, consola central de montaje, carcasas de embrague (clutch), cárter, cigüeñal, bloque cilíndrico, culata, bisagra de puerta, eje de transmisión, bloque de motor, engranaje de ruedas, eje trasero, ruedas dentadas, ruedas de acero, brazo de dirección, carcasa de engranaje de dirección, anillo sincronizador, válvulas de mariposa, transmisión, cubierta de transmisión, caja de transmisión, carcasa del turbocompresor, entre muchos otros.

Otra de las empresas del sector que se encuentran en busca de nuevos proveedores nacionales es Sisamex, compañía que actualmente importa alrededor de 200 millones de dólares de diferentes países.

Sus principales requerimientos son de forjado de piezas desde 0.5 kg hasta 15 kg, y engranes de precisión de acero, fundiciones de hierro nodular, hierro gris, para piezas desde 2 kg hasta 80 kg. También en tornillería, que están importando mucho de Taiwán, y de Asia en general, buscan proveedores en el país. Además, en compras indirectas, necesitan lubricantes para centros de maquinado y herramientas de corte.

Ya sea que se trate de herramientas de sujeción hidráulicas o neumáticas para sujetar bloques de motor, bloques de cilindros, cárteres, ejes traseros, muñones de eje, carcasas de eje, ejes de transmisión del eje trasero, carcasas de embrague (clutch), cigüeñales o lubricantes para máquinas, RÖHM México tiene la tecnología adecuada para el perfecto desarrollo del proceso de sujeción en el maquinado.

Sistema de sujeción CAPTIS

El sistema modular y flexible para la sujeción interna y externa

El nuevo sistema de sujeción de diseño modular CAPTIS destaca de entre sus competidores por su gran flexibilidad y diseño compacto para un espacio de trabajo ampliado.

Con el sistema de sujeción CAPTIS es posible convertir de sujeción externa a interna en menos de un minuto, gracias a su innovador y pendiente de patente función de cambio rápido. La sujeción integral de las pinzas CAPTIS tienen la calidad probada de RÖHM México con su alta concentricidad y repetibilidad de 0,005 mm y una excelente distribución de la fuerza.

PINZAS DE SUJECIÓN CAPTIS, ROTATORIA

Para uso en tornos /operado por energía.

– Construcción modular para máxima flexibilidad.

– Diseño compacto para más espacio de trabajo dentro de la máquina.

– Varias posibilidades de combinación y reequipamiento.

CAPTIS-D

Con tracción axial y con orificio pasante. Diseño más corto. Convertible a CAPTIS-A.

- Ideal para el procesamiento de varillas y tubos.

CAPTIS-A

Con tracción axial. Se puede instalar un tope de pieza. Efecto pulldown en la parada. Convertible a CAPTIS-D.

- Ideal para piezas de trabajo con forma de brida.

CAPTIS-AF

Con pinza axial fija.

Tope de pieza opcional.

- Ideal para piezas de trabajo delicadas, superficies cortas de sujeción y para uso en husillos opuestos o contrahusillos.

PINZAS DE SUJECIÓN CAPTIS-MS, ESTACIONARIO

Para uso en centros estacionarios de taladrado, fresado y mecanizado, máquinas de medición y mecanizado manual. Operación manual con amplificación de potencia hidráulica.

– Fácil manejo: para apretar la pinza o el chuck, solo necesita girar la llave hasta 180 °.

– Montaje de 3 lados.

– Opcionalmente se puede equipar con tope de pieza.

Componentes del sistema CAPTIS

El diseño ideado como un consistente sistema modular hace posible combinar componentes individuales como pinzas de sujeción CAPTIS, pinzas CAPTIS y chucks ABSIS-C, dependiendo de la aplicación.

CAPTIS collet

– Segmentos de caucho intercambiables hechos de un compuesto innovador de caucho para una máxima durabilidad.

– Rango de sujeción ± 0,5 mm.

– Segmentos de acero templado y rectificado para una alta resistencia al desgaste.

Cambio de dispositivo

El rápido y sencillo cambio de boquilla realizado en 15 segundos, reduce los tiempos de preparación.

MANDRIL ABSIS-C

- Innovadora función de cambio rápido pendiente de patente para un cambio rápido de herramientas de sujeción externa a interna en menos de un minuto.

- Cambio rápido de manguitos de sujeción gracias a un tornillo de sujeción central.

- Sujeción estable y precisa gracias a la tracción axial.